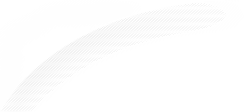

澆(jiao)注料(liao)TB-930

一(yi)般介紹(General Information)

TB-930是專門針對鐵(tie)水包內(nei)襯的澆(jiao)注料。用于澆(jiao)筑(zhu)鐵(tie)水包內(nei)襯,此產品(pin)為具(ju)有下列的優(you)點和(he)特(te)性(xing)。

高溫體積(ji)穩定性(xing)好

抗熔渣及鐵水的(de)侵蝕滲透性好

耐熱沖擊性好

理化指(zhi)標(Technical Data)

|

Al2O3 /% |

SiO2 /% |

體(ti)積密度 g/cm3 |

臨界粒度 /mm |

施(shi)工方式 |

|

70.0 |

20.0 |

2.55 |

5 |

澆注 |

施(shi)工參(can)數(Conatruction Parameters)

加水(shui)量(liang):5~6% 施工時間:不超過45min

初始(shi)硬(ying)化時間:1~3小時 .終(zhong)硬(ying)化時間:3~6小時

請參(can)照公司《澆注料施工技(ji)術(shu)操(cao)作規程》

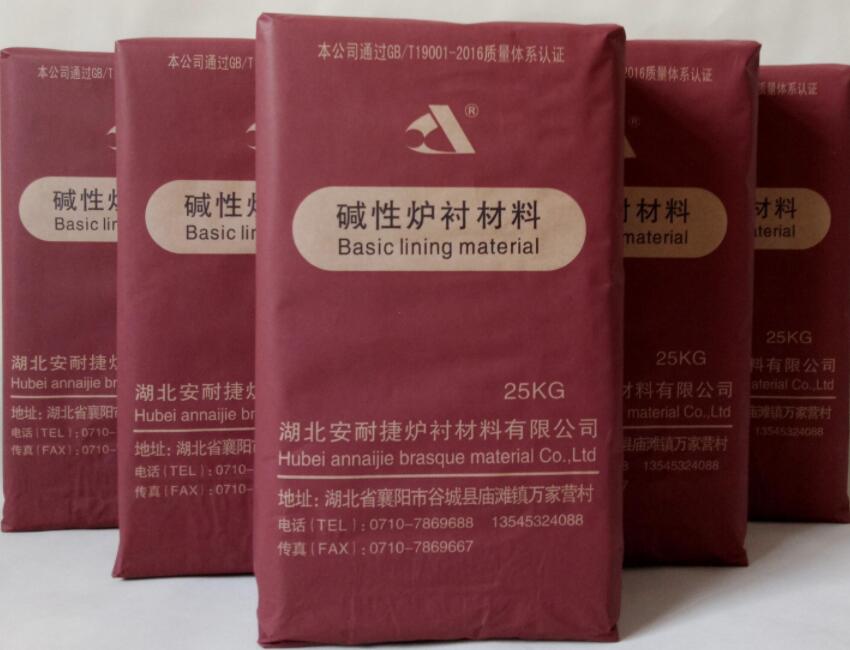

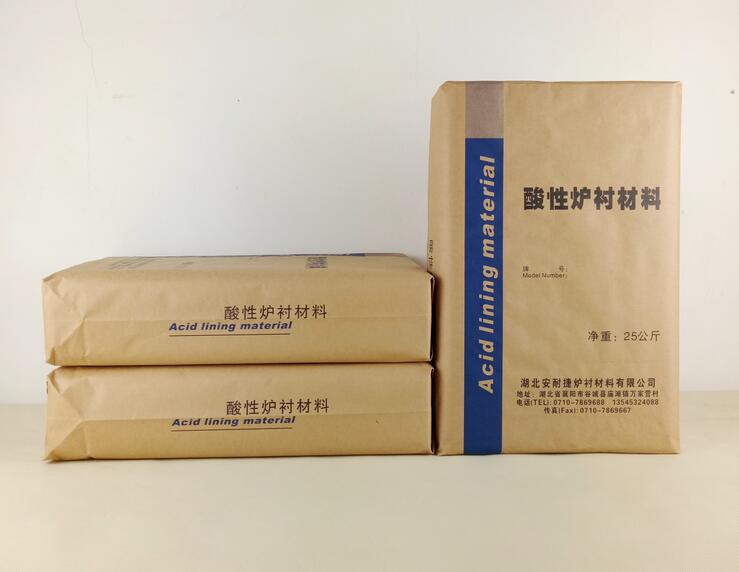

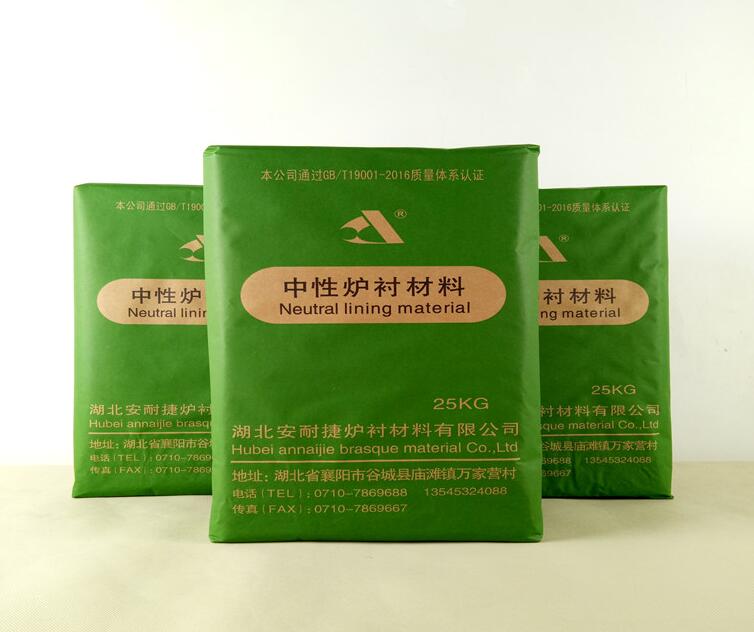

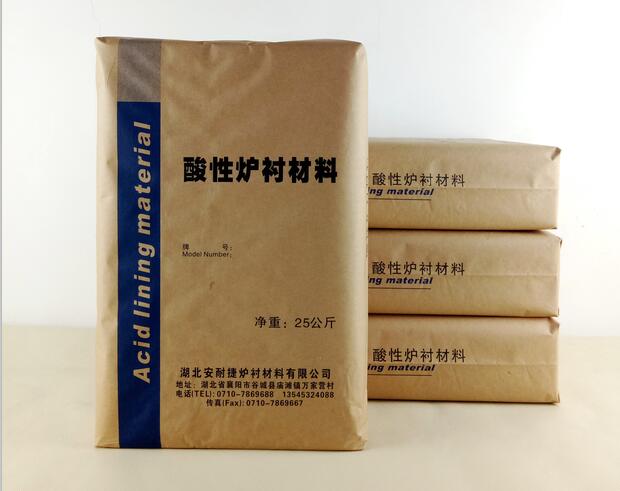

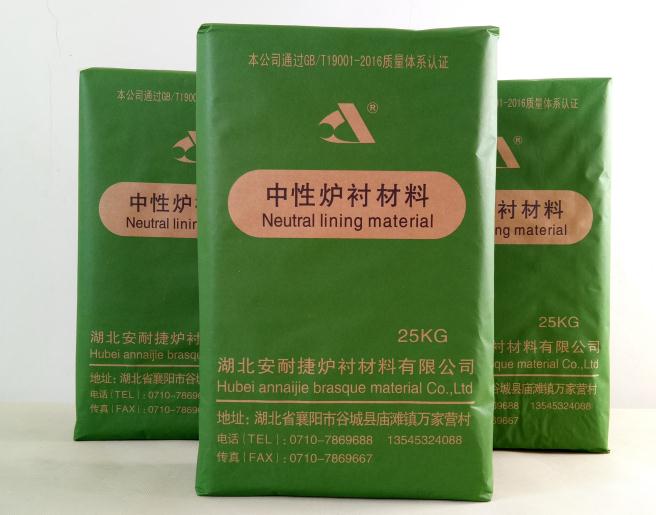

標準包裝(zhuang)和儲存方(fang)法(fa)(Packaging and Storage)

用(yong)25 公斤多(duo)層紙袋包(bao)裝;放在干燥處防(fang)止吸潮。建議儲存期不超過 6 個月(yue)。

鐵水包澆注料施工技術操作規程

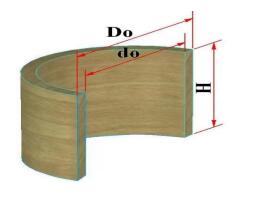

一、 模具準備:

胎模壁應清理干凈(jing),達到光潔(jie),然后均勻刷上脫模潤(run)滑油(黃油和機油適量混(hun)勻,也(ye)可(ke)用(yong)鐵皮包裹摸(mo)具)后裝配(pei)牢固。

二、 混料攪拌:

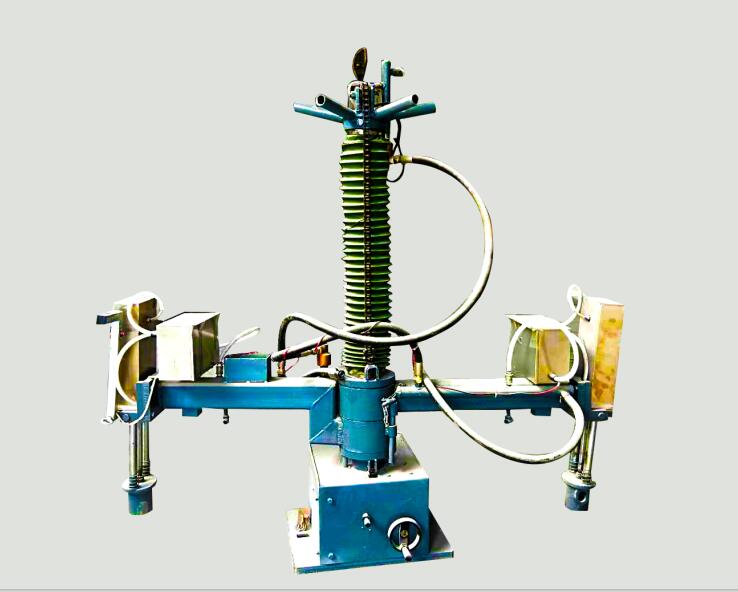

1. 對攪拌機和震動(dong)設備開機試(shi)運行,以**設備正常,攪拌機內應清理干凈(jing),防止(zhi)雜物混料。

2. 澆注料倒入攪拌機后開機攪拌1-2分鐘,然后邊加水邊攪拌,。攪拌時間為2~3分鐘。必須使用潔凈的自來水,以材料的質量比加入,澆注料應根據現場環境情況進行調整,要控制加水量,視氣溫變化按產品介紹型號對應比例(li)加水(shui),水(shui)份過大(da)或(huo)過小都會影(ying)響材料(liao)(liao)的性能。檢驗泥(ni)料(liao)(liao)水(shui)份是否合適的方法(fa)是:用(yong)手(shou)抓(zhua)一把混好的泥(ni)料(liao)(liao),裹成團狀,拋起300mm高,3~5次,泥料(liao)(liao)表(biao)面泛水(shui)發(fa)明,不開裂,不流淌(tang)為適中(開裂水(shui)份小,流淌(tang)水(shui)份大)。混合(he)好后(hou),便可出機使(shi)用。每次攪(jiao)(jiao)拌(ban)(ban)的料(liao)(liao),必(bi)須(xu)在(zai)30分(fen)鐘內用完,凡攪(jiao)(jiao)拌(ban)(ban)后(hou)超(chao)過30分(fen)鐘沒有流動性的料(liao)(liao)不得(de)使(shi)用。

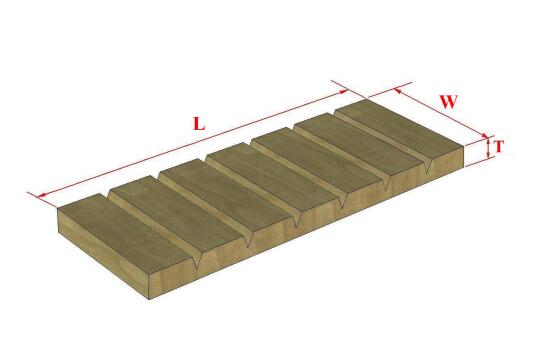

三、 振動成型:

1. 將攪拌(ban)好的(de)澆注料從四周(zhou)均勻(yun)倒入胎膜內(nei),邊(bian)(bian)加(jia)料邊(bian)(bian)用(yong)振(zhen)動(dong)棒振(zhen)動(dong),以表(biao)面泛漿無大(da)量氣泡排(pai)出為宜。

2. 振動成型(xing)后,鐵水包應移至專(zhuan)用區域自(zi)然干燥,并放(fang)置水平。

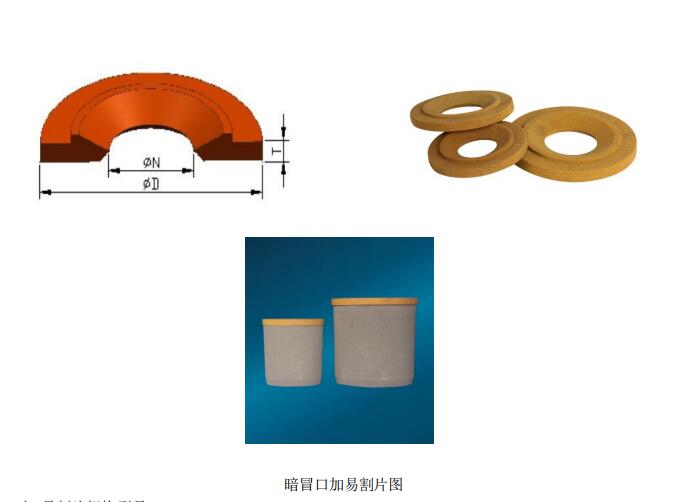

四、 脫模:

1. 澆注成型后約**或視氣溫情(qing)況(kuang)待(dai)達到強度后即進(jin)行脫模。(防(fang)止時間過長造成(cheng)脫模困難(nan))

2. 脫模時必須垂直起模,不(bu)可強行敲擊或撬開模具,以免(mian)造成澆筑層缺角或損壞(huai)。

3. 脫模后移至專用區域進行自(zi)然干燥(zao)養護48小時后方可點火烘烤(kao)。

五、 烘烤

|

項目 |

升溫時間 |

升溫幅度 |

保溫時(shi)間 |

|

小火烘烤 |

0—6h |

室溫—200℃ |

4h |

|

中火烘烤 |

10h—16h |

200℃—600℃ |

3h |

|

大火烘烤(kao) |

20h—24h |

600℃—約1000℃ |

3h |

具體操作升溫如下表(biao):

備(bei)注(zhu):1.烘烤時間從0開始(shi),到約第27h結束;

2.升(sheng)(sheng)溫時為(wei)勻速(su)升(sheng)(sheng)溫,在現實情況下,盡可(ke)能的(de)實現較勻速(su)升(sheng)(sheng)溫;、

3.火焰長度為根據經驗估值,操作按照(zhao)現場實際情況(kuang)處理。

4.大火(huo)烘烤時,.高溫度約為1000℃,可略(lve)微提高少許,不應低于(yu)1000℃。

5.具體的烘烤方(fang)案(an)可以根據現場情(qing)況(kuang)進(jin)行(xing)調整。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容